Inox SAE 30316:

Trong ngành công nghiệp chế tạo, việc lựa chọn vật liệu phù hợp là yếu tố then chốt, và Inox SAE 30316 nổi lên như một giải pháp tối ưu nhờ khả năng chống ăn mòn vượt trội và độ bền cao. Bài viết này, thuộc chuyên mục Inox, sẽ đi sâu vào phân tích thành phần hóa học, tính chất cơ học của Inox 30316, từ đó làm rõ ứng dụng thực tế trong các lĩnh vực khác nhau. Đặc biệt, chúng tôi sẽ so sánh Inox 30316 với các loại inox khác trên thị trường, đồng thời cung cấp thông tin chi tiết về tiêu chuẩn kỹ thuật và báo giá mới nhất năm nay để bạn đưa ra quyết định đầu tư hiệu quả nhất.

Inox SAE 303/316: Tổng Quan và So Sánh Chi Tiết Inox SAE 30316:

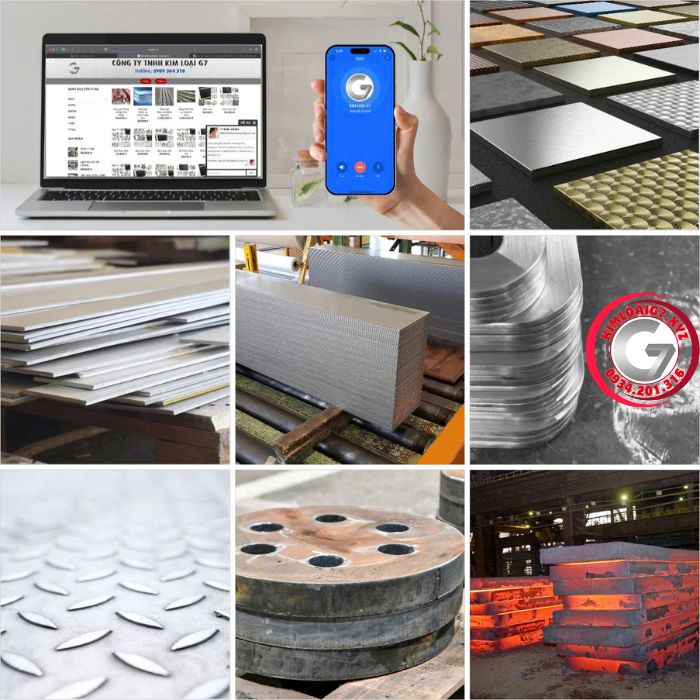

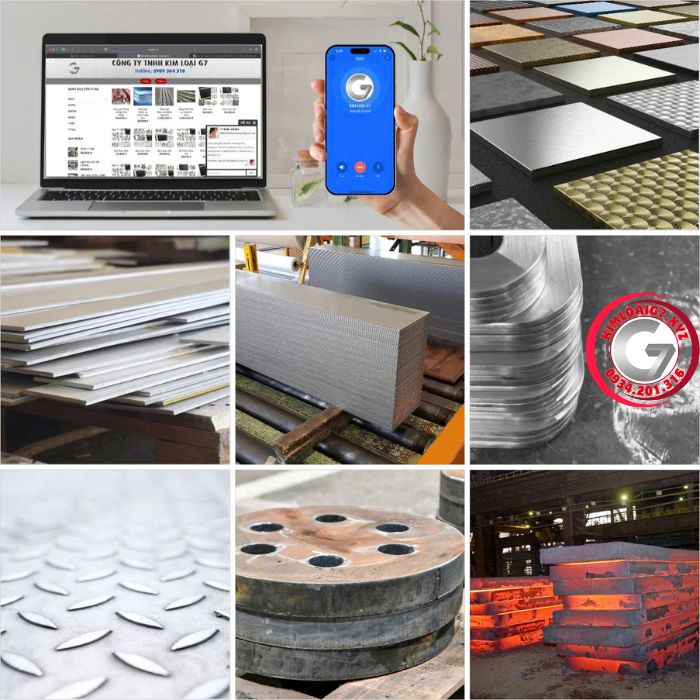

Bài viết này sẽ cung cấp một cái nhìn tổng quan và so sánh chi tiết về hai loại thép không gỉ phổ biến là inox 303 và inox 316, hay còn gọi là thép không gỉ 303/316. Mục tiêu là làm rõ sự khác biệt về thành phần, đặc tính, khả năng chống ăn mòn, ứng dụng và lưu ý gia công của hai loại inox này, từ đó giúp bạn đọc đưa ra lựa chọn phù hợp nhất cho nhu cầu sử dụng. Kim Loại G7 mong muốn mang đến thông tin chính xác và chuyên sâu, hỗ trợ khách hàng trong việc lựa chọn vật liệu tối ưu.Inox SAE 30316:

Inox 303 nổi tiếng với khả năng gia công tuyệt vời nhờ thành phần chứa lưu huỳnh, giúp tạo ra các phoi ngắn và giảm ma sát trong quá trình cắt gọt. Tuy nhiên, điều này cũng làm giảm khả năng chống ăn mòn so với các loại inox khác. Ngược lại, inox 316 chứa molypden, một nguyên tố quan trọng giúp tăng cường khả năng chống ăn mòn, đặc biệt trong môi trường chứa clorua như nước biển hoặc hóa chất công nghiệp.

Sự khác biệt chính giữa inox SAE 303 và 316 nằm ở thành phần hóa học và các đặc tính đi kèm. Inox 303 thường được sử dụng trong các ứng dụng yêu cầu gia công dễ dàng, chẳng hạn như sản xuất ốc vít, bu lông và các bộ phận máy móc nhỏ. Trong khi đó, inox 316 được ưu tiên lựa chọn cho các ứng dụng đòi hỏi khả năng chống ăn mòn cao, chẳng hạn như thiết bị y tế, chế biến thực phẩm và môi trường biển. Việc hiểu rõ những khác biệt này là rất quan trọng để đảm bảo hiệu suất và tuổi thọ của sản phẩm cuối cùng.

Việc lựa chọn giữa inox 303 và 316 phụ thuộc vào yêu cầu cụ thể của từng ứng dụng. Kim Loại G7 sẵn sàng cung cấp thông tin chi tiết và tư vấn kỹ thuật để giúp bạn đưa ra quyết định đúng đắn.

Thành Phần Hóa Học và Đặc Tính Cơ Lý của Inox 303/316

Để hiểu rõ sự khác biệt giữa inox 303 và inox 316, việc phân tích thành phần hóa học và đặc tính cơ lý là vô cùng quan trọng. Hai yếu tố này không chỉ ảnh hưởng đến khả năng ứng dụng của từng loại vật liệu mà còn quyết định đến độ bền, khả năng gia công và khả năng chống ăn mòn. Việc nắm vững thông tin này giúp người dùng đưa ra lựa chọn phù hợp nhất cho nhu cầu sử dụng.

Thành phần hóa học của inox 303 nổi bật với việc bổ sung lưu huỳnh (S), giúp cải thiện đáng kể khả năng gia công cắt gọt. Ngược lại, inox 316 chứa molypden (Mo), yếu tố quan trọng giúp tăng cường khả năng chống ăn mòn, đặc biệt trong môi trường chứa clorua. Tỷ lệ các nguyên tố như Crôm (Cr), Niken (Ni) cũng có sự khác biệt giữa hai loại, ảnh hưởng đến tính chất và ứng dụng của chúng.

Về đặc tính cơ lý, inox 303 thường có độ bền kéo và độ dãn dài thấp hơn so với inox 316. Tuy nhiên, độ cứng của inox 303 có thể tương đương hoặc nhỉnh hơn một chút, tùy thuộc vào quá trình gia công. Điều này có nghĩa là, trong khi inox 316 thích hợp cho các ứng dụng đòi hỏi độ bền và khả năng chịu lực cao, inox 303 lại là lựa chọn ưu tiên cho các chi tiết cần gia công nhanh chóng và dễ dàng. Chẳng hạn, inox 303 thường được sử dụng trong sản xuất ốc vít, bu lông, trong khi inox 316 được ưa chuộng trong ngành công nghiệp hóa chất, thực phẩm và y tế.

Sự khác biệt này, được cung cấp bởi kimloaig7.xyz, sẽ được phân tích chi tiết hơn trong các phần tiếp theo.Inox SAE 30316:

Khả Năng Chống Ăn Mòn của Inox 303 và 316: Đánh Giá Chuyên SâuInox SAE 30316:

Khả năng chống ăn mòn là yếu tố then chốt khi lựa chọn giữa inox 303 và inox 316, đặc biệt trong các ứng dụng công nghiệp khác nhau. Inox 316 thường được đánh giá cao hơn về khả năng này do thành phần hóa học đặc biệt, nhưng inox 303 vẫn có những ưu điểm riêng trong môi trường ít khắc nghiệt hơn. Bài viết này sẽ đi sâu vào so sánh chi tiết khả năng chống ăn mòn của hai loại thép không gỉ này, giúp bạn đưa ra lựa chọn phù hợp nhất.

Sự khác biệt chính nằm ở thành phần molypden có trong inox 316. Molypden giúp tăng cường khả năng chống ăn mòn rỗ (pitting corrosion) và ăn mòn kẽ hở (crevice corrosion), đặc biệt trong môi trường chứa clorua như nước biển hoặc các hóa chất công nghiệp. Inox 303, mặc dù có khả năng chống ăn mòn tốt trong môi trường thông thường, nhưng dễ bị ảnh hưởng hơn trong các điều kiện khắc nghiệt này.

Tuy nhiên, inox 303 lại chứa lưu huỳnh, giúp cải thiện khả năng gia công cắt gọt. Điều này có thể dẫn đến sự hình thành các inclusion sulfua, làm giảm nhẹ khả năng chống ăn mòn so với inox 304 (loại inox có khả năng chống ăn mòn tương đương inox 316 nhưng không chứa molypden và ít lưu huỳnh hơn). Mặc dù vậy, trong môi trường khô ráo, không có hóa chất ăn mòn mạnh, sự khác biệt về khả năng chống ăn mòn giữa inox 303 và 316 có thể không đáng kể.

Việc lựa chọn giữa inox 303 và inox 316 phụ thuộc vào yêu cầu cụ thể của ứng dụng. Nếu môi trường có tính ăn mòn cao, inox 316 là lựa chọn tối ưu. Ngược lại, nếu khả năng gia công là yếu tố quan trọng hơn và môi trường không quá khắc nghiệt, inox 303 có thể là giải pháp kinh tế và hiệu quả hơn. Kim Loại G7 khuyến nghị xem xét kỹ lưỡng các yếu tố môi trường và yêu cầu kỹ thuật trước khi đưa ra quyết định cuối cùng.

Ứng Dụng Thực Tế của Inox 303 và 316 Trong Các Ngành Công Nghiệp

Inox 303 và inox 316 là hai mác thép không gỉ phổ biến, mỗi loại sở hữu những đặc tính riêng biệt, dẫn đến sự khác biệt trong ứng dụng thực tế. Sự hiểu biết về ứng dụng của inox này là vô cùng quan trọng cho các kỹ sư và nhà thiết kế để lựa chọn vật liệu phù hợp cho từng mục đích cụ thể.

Inox 303, với khả năng gia công tuyệt vời, được ưa chuộng trong sản xuất các chi tiết máy tự động, ốc vít, bulong và trục. Khả năng gia công cắt gọt vượt trội của inox 303 giúp giảm thời gian và chi phí sản xuất, đặc biệt quan trọng trong các ứng dụng đòi hỏi số lượng lớn và độ chính xác cao. Tuy nhiên, do hàm lượng lưu huỳnh cao, khả năng chống ăn mòn của inox 303 không bằng inox 316.

Ngược lại, inox 316 nổi bật với khả năng chống ăn mòn vượt trội, đặc biệt trong môi trường chứa clorua và axit. Chính vì vậy, inox 316 được ứng dụng rộng rãi trong các ngành công nghiệp chế biến thực phẩm, dược phẩm, hóa chất và hàng hải. Ví dụ, trong ngành chế biến thực phẩm, inox 316 được sử dụng để sản xuất bồn chứa, đường ống và thiết bị tiếp xúc trực tiếp với thực phẩm, đảm bảo vệ sinh an toàn thực phẩm. Trong ngành hàng hải, inox 316 được sử dụng để chế tạo các bộ phận của tàu thuyền, chống lại sự ăn mòn của nước biển.

Việc lựa chọn giữa inox 303 và inox 316 phụ thuộc vào yêu cầu cụ thể của từng ứng dụng. Nếu khả năng gia công là yếu tố quan trọng nhất, inox 303 là lựa chọn tối ưu. Nếu khả năng chống ăn mòn là yếu tố then chốt, đặc biệt trong môi trường khắc nghiệt, inox 316 sẽ là ưu tiên hàng đầu. Các kỹ sư và nhà thiết kế cần cân nhắc kỹ lưỡng các yếu tố này để đảm bảo hiệu quả và độ bền của sản phẩm.

Ưu Điểm và Nhược Điểm Của Từng Loại Inox: Lựa Chọn Tối Ưu

Việc lựa chọn tối ưu giữa inox SAE 303 và inox SAE 316 phụ thuộc vào yêu cầu cụ thể của từng ứng dụng, bởi mỗi loại đều sở hữu những ưu điểm và nhược điểm riêng biệt. Hiểu rõ các đặc tính này giúp đưa ra quyết định chính xác, đảm bảo hiệu quả và tiết kiệm chi phí. Bài viết này sẽ đi sâu vào phân tích các khía cạnh quan trọng để bạn có cái nhìn toàn diện nhất.

Inox 303 nổi bật với khả năng gia công cắt gọt tuyệt vời nhờ thành phần lưu huỳnh cao. Điều này giúp giảm thiểu thời gian và chi phí sản xuất các chi tiết phức tạp. Tuy nhiên, chính lưu huỳnh lại làm giảm khả năng chống ăn mòn so với inox 316, đặc biệt trong môi trường chứa clorua. Do đó, inox 303 thường được ưu tiên cho các ứng dụng trong nhà hoặc môi trường ít khắc nghiệt, nơi khả năng gia công là yếu tố then chốt.

Ngược lại, inox 316 được đánh giá cao về khả năng chống ăn mòn vượt trội, đặc biệt là trong môi trường biển, hóa chất hoặc axit. Điều này có được nhờ thành phần molypden trong hợp kim. Tuy nhiên, khả năng gia công của inox 316 lại kém hơn so với inox 303, đòi hỏi kỹ thuật và thiết bị chuyên dụng hơn. Vì vậy, inox 316 thích hợp cho các ứng dụng đòi hỏi độ bền và khả năng chống ăn mòn cao, bất chấp chi phí gia công có thể tăng lên.

Tóm lại, lựa chọn giữa inox 303 và inox 316 là một bài toán cân bằng giữa khả năng gia công và khả năng chống ăn mòn. Cần xem xét kỹ lưỡng môi trường sử dụng, yêu cầu về độ bền, và chi phí sản xuất để đưa ra quyết định phù hợp nhất. Kim Loại G7 luôn sẵn sàng tư vấn và cung cấp các loại inox chất lượng cao, đáp ứng mọi nhu cầu của khách hàng.

Gia Công Inox 303 và 316: Các Phương Pháp và Lưu Ý Quan Trọng

Gia công inox 303 và gia công inox 316 đòi hỏi sự hiểu biết về đặc tính vật liệu và lựa chọn phương pháp phù hợp để đảm bảo chất lượng sản phẩm cuối cùng. Việc lựa chọn quy trình gia công tối ưu không chỉ ảnh hưởng đến độ chính xác và độ bền của chi tiết mà còn tác động trực tiếp đến chi phí sản xuất và thời gian hoàn thành dự án. Bài viết này sẽ trình bày chi tiết các phương pháp gia công phổ biến cho hai loại inox SAE 303/316 này, cùng những lưu ý quan trọng giúp bạn đạt được kết quả tốt nhất.

Đối với inox 303, khả năng gia công cắt gọt vượt trội là một lợi thế lớn. Các phương pháp như tiện, phay, khoan được thực hiện dễ dàng hơn so với các loại thép không gỉ khác nhờ thành phần lưu huỳnh được thêm vào. Tuy nhiên, cần lưu ý rằng lưu huỳnh có thể làm giảm khả năng chống ăn mòn trong một số môi trường khắc nghiệt. Ngược lại, inox 316, với hàm lượng molypden cao, mang lại khả năng chống ăn mòn vượt trội, đặc biệt trong môi trường clorua, nhưng lại khó gia công hơn so với inox 303.

Khi gia công inox, việc sử dụng đúng dụng cụ cắt và chất làm mát là vô cùng quan trọng. Đối với cả inox 303 và inox 316, nên sử dụng dao cắt được làm từ vật liệu có độ cứng cao như carbide. Chất làm mát giúp giảm nhiệt, bôi trơn và loại bỏ phoi, từ đó kéo dài tuổi thọ của dụng cụ cắt và cải thiện chất lượng bề mặt sản phẩm. Đặc biệt, khi gia công inox 316, cần kiểm soát tốc độ cắt và lượng ăn dao để tránh hiện tượng biến cứng bề mặt.

Ngoài ra, cần chú ý đến các biện pháp an toàn lao động khi gia công hai loại inox này. Sử dụng kính bảo hộ, găng tay và quần áo bảo hộ để tránh bị thương do phoi bắn và các cạnh sắc của vật liệu. Cuối cùng, làm sạch và xử lý bề mặt sản phẩm sau gia công cũng là một bước quan trọng để loại bỏ dầu mỡ, phoi và các tạp chất khác, đảm bảo sản phẩm có vẻ ngoài thẩm mỹ và đáp ứng yêu cầu kỹ thuật.

Bảng So Sánh Chi Tiết Inox 303 và 316: Tổng Hợp Thông Tin Quan Trọng

Để giúp bạn đưa ra lựa chọn tối ưu giữa Inox 303 và Inox 316, Kim Loại G7 xin cung cấp một bảng so sánh chi tiết, tổng hợp những thông tin quan trọng nhất về hai loại vật liệu này. Bảng so sánh này sẽ tập trung vào các khía cạnh then chốt như thành phần hóa học, đặc tính cơ lý, khả năng chống ăn mòn, ứng dụng thực tế, ưu nhược điểm, và khả năng gia công, giúp bạn có cái nhìn toàn diện và đưa ra quyết định phù hợp với nhu cầu sử dụng.

So sánh về thành phần hóa học, Inox 303 nổi bật với hàm lượng lưu huỳnh cao hơn, mang lại khả năng gia công cắt gọt tuyệt vời, tuy nhiên, điều này cũng làm giảm khả năng chống ăn mòn so với Inox 316. Ngược lại, Inox 316 chứa molypden, giúp tăng cường đáng kể khả năng chống ăn mòn, đặc biệt trong môi trường chứa clorua, làm cho nó trở thành lựa chọn lý tưởng cho các ứng dụng hàng hải và hóa chất.

Xét về đặc tính cơ lý, Inox 303 thường có độ bền kéo và độ dãn dài thấp hơn Inox 316. Ví dụ, độ bền kéo của Inox 316 có thể đạt tới 515 MPa, trong khi Inox 303 thường dao động trong khoảng 480-500 MPa. Về khả năng gia công, Inox 303 vượt trội hơn hẳn nhờ khả năng cắt gọt dễ dàng, giảm thiểu chi phí và thời gian sản xuất.

Cuối cùng, việc lựa chọn giữa Inox 303 và Inox 316 phụ thuộc vào yêu cầu cụ thể của ứng dụng. Nếu khả năng gia công là yếu tố quan trọng hàng đầu và môi trường không quá khắc nghiệt, Inox 303 là lựa chọn kinh tế. Tuy nhiên, nếu khả năng chống ăn mòn là ưu tiên, đặc biệt trong môi trường biển hoặc hóa chất, Inox 316 sẽ là sự lựa chọn đáng tin cậy hơn.